【要約】

こちらの記事は『設備保全管理をCBMで強化する、PLCデータの収集で設備稼働監視も実現』の要約です。

1.設備保全管理の課題と対策

〈課題〉

- 金型治工具の使用状況を把握しておらず、最適なメンテナンス計画が立てられない

- 誤った金型治工具の使用による品質不良が発生

- 設備停止に気づくのが遅れ、復旧に時間がかかる

〈対策〉

使用状況のデータ収集 により、最適なメンテナンスを実施し、無駄な点検工数・コストを削減

誤使用チェックを導入し、品質不良を防止

設備稼働状況の可視化で異常停止を即座に検知し、迅速な対応を可能に

2.金型治工具のメンテナンス管理

(1)金型治工具のマスタ登録

- 管理項目:金型No.、製造番号、ショット数 など

(2)使用回数データの収集

- PLCや手入力でデータ取得

- ラズパイなどのIoTデバイス活用で自動化も可能

(3)メンテナンス時期の予測

- 累計ショット数と規定ショット数の比較 により、メンテナンス時期を予測

- 販売計画と連携することで、より精度の高いメンテナンス計画が可能

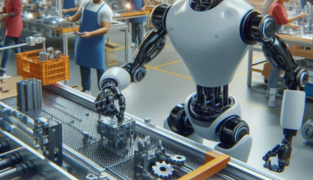

CBM(状態基準保全)の導入により、必要なタイミングで適切なメンテナンスを実施し、コスト削減と設備寿命延長 を実現

3.金型治工具の誤使用防止(ポカヨケ)

- バーコードリーダーで金型治工具をスキャン し、生産品目に適合するかチェック

- 誤使用の防止により品質不良を削減

4.設備稼働監視

(1)PLCデータの収集

- PLCからLAN経由でデータを取得(Python+ソケット通信)

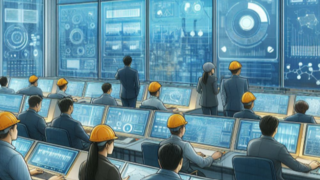

- 設備の運転状況・異常停止を記録し、監視可能に

(2)設備の信号灯情報の可視化

- 異常停止を一括管理画面で監視 し、即時対応を可能に

遠隔監視が可能になり、設備停止時間の短縮が実現

5.予兆管理

- 設備の振動や電流などのデータをセンシング し、異常の兆候を検知

- AIによるデータ分析はコストがかかるため、まずは基本的なデータ収集から着手

予兆管理により、長期停止(ドカ停)のリスクを低減

まとめ

- CBM(状態基準保全)を導入し、設備メンテナンスの最適化

- PLCデータを活用し、設備の異常監視・停止時間の短縮を実現

- 最終的には予兆管理を目指し、より効率的な設備管理を推進

まずは 手軽に導入可能なIoT技術 を活用し、段階的に デジタル化と高度な保全管理 へと進めていくことが重要です。

更に詳しい記事を読みたい方はこちら

【所感】

・PLCデータ(設備データ)を活用できている企業はまだまだ少ないと思うので、そういった企業にとってかなり参考になる内容だと感じた。

・設備保全はトラブル等で忙しい部署なので、こういったデータ収集や保全業務の改善は部署横断での取り組みが必要だと思う。

※当サイトでは商品・サービスのリンク先にプロモーションを含みます。ご了承ください。